Die kurze Version dieses Posts ist, ich habe ein IKEA-Hemnes-Bett im Massstab 1:10 gemacht und so sieht es aus:

Also, das war jetzt keine grosse Tat. So wie hier habe ich ein vorhandenes Bett ausgemessen und die Dimensionen 1:10 heruntergerechnet.

Ich möchte hier mal die Schritte von der Massskizze bis zum fertigen Bett schildern.

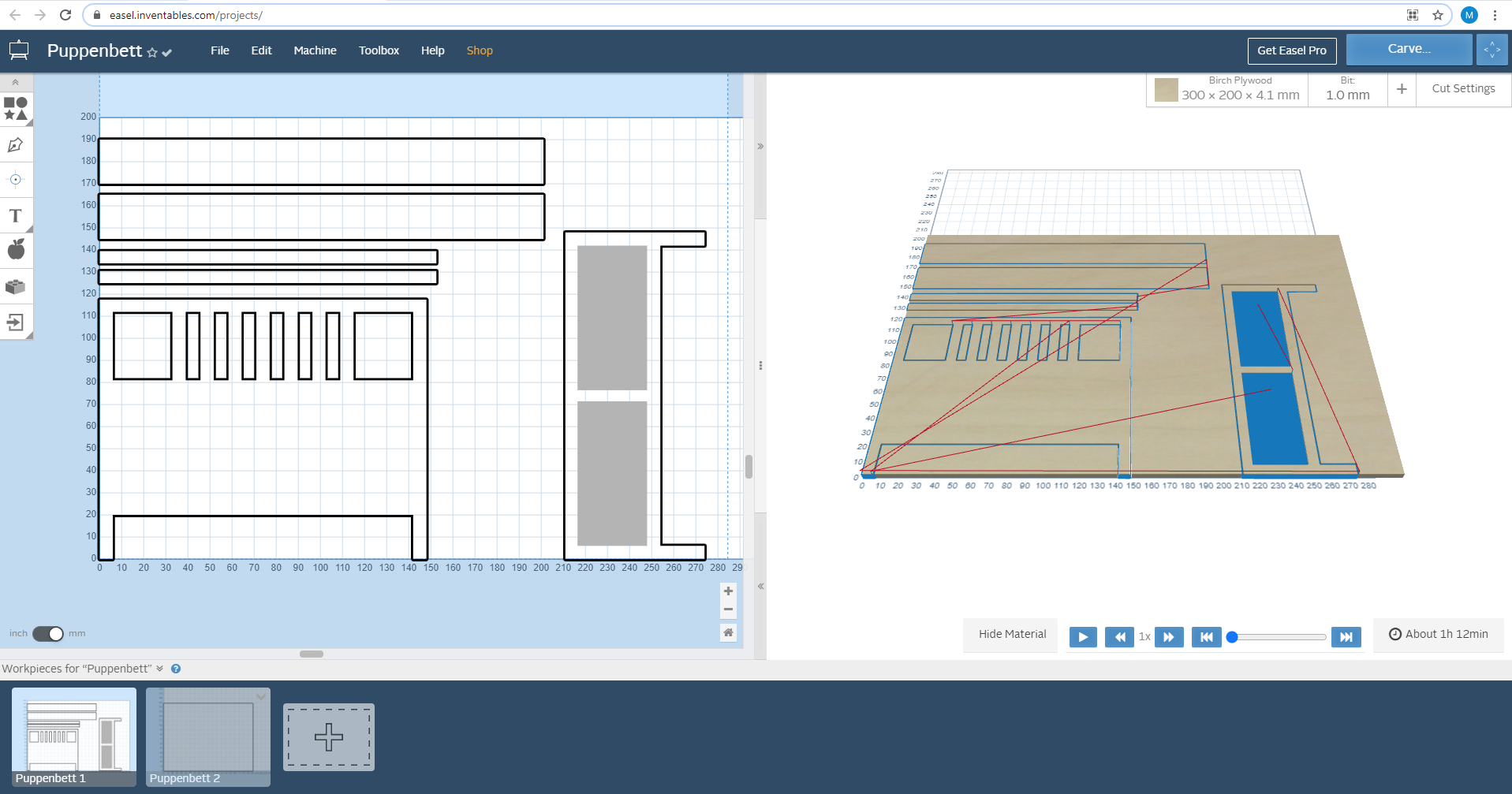

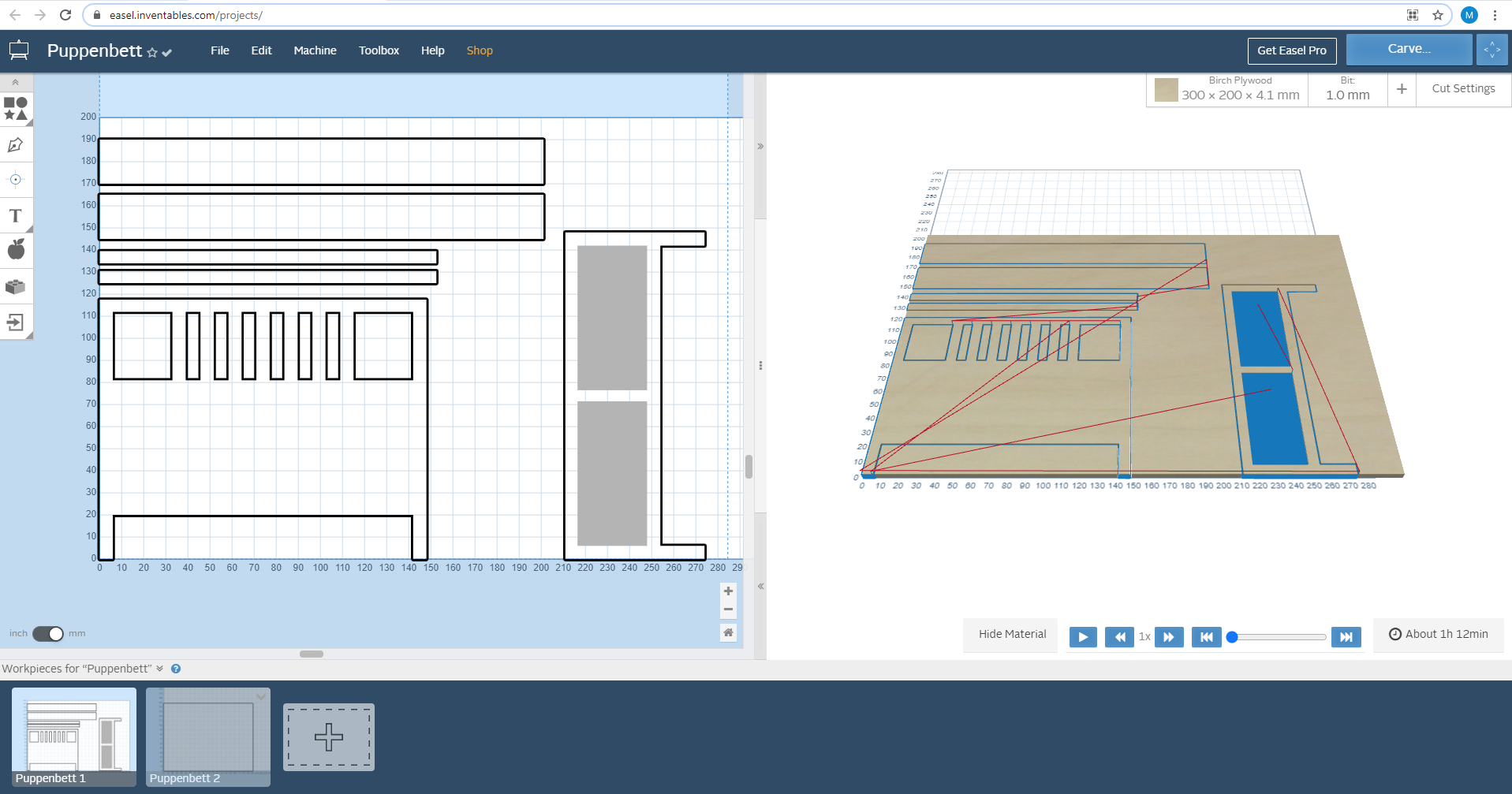

Meine Liste mit den Abmessungen muss am Anfang in eine Konstruktionszeichnung umgewandelt werden. Das mache ich mit dem browserbasierten Programm “Easel”. Das verwende ich jetzt seit knapp einem Jahr, ich bin von Anfang an schnell zu Ergebnissen gekommen ohne lange üben zu müssen.

Es gibt bestimmt leistungsfähigere Software, aber meine relativ simplen Konstruktionen kann man damit schnell und sauber definieren.

Das Bett besteht aus:

- dem Boden (Rechteck)

- den Seitenteilen (Rechtecke)

- dem Fussteil (Rechteck mit unten zwei Rechtecken für die Beine dran. Dann noch zwei Kassetten wie im Original, das sind Rechtecke mit 1 mm Tiefe)

- dem Kopfteil (Rechteck mit unten zwei Rechtecken für die Beine dran. Dann noch acht Löcher (Rechtecke))

- zwei Leisten oben auf Kopf und Fuss, das sind auch Rechtecke

Diese Teile mit dem Programm zu definieren dauert grob 15 Minuten.

Man gibt noch die Dicke des Materials ein (4,1 mm Sperrholz), den Durchmesser des Fräsers (1 mm), die Vorschubgeschwindigkeit (80 cm/Minute) sowie die Schnitttiefe pro Durchgang.

Da habe ich aktuell (Birke Multiplex) 0,4 mm. Das heisst der Fräser geht bei den Schnitten an jeder Stelle 10 Mal vorbei.

Das könnte man eventuell noch verschnellern, dabei steigt dann aber die Gefahr, dass man einen Fräser abbricht.

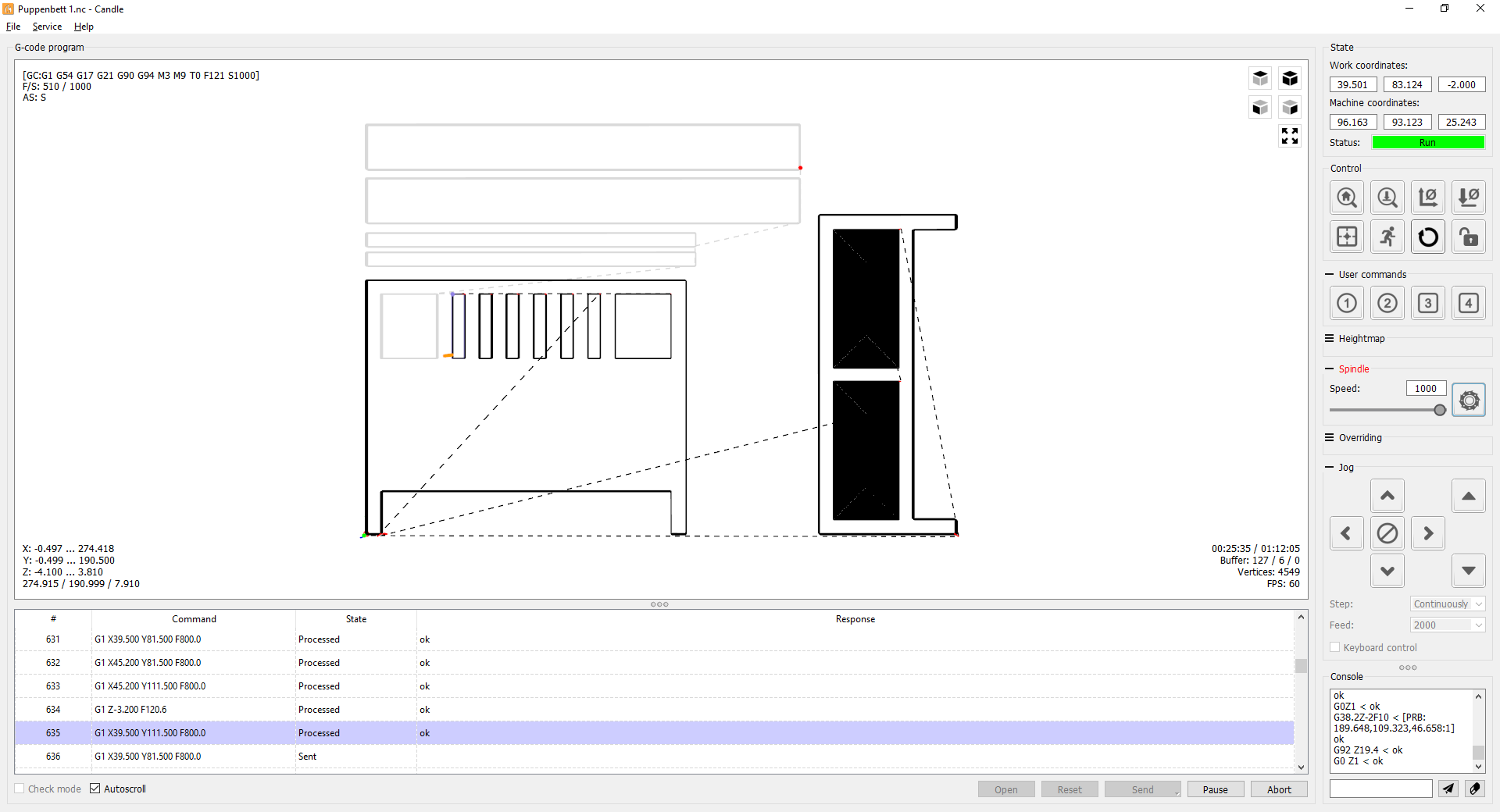

Die Software gibt die Dauer des Fräsvorgangs aus, hier eine Stunde und 12 Minuten:

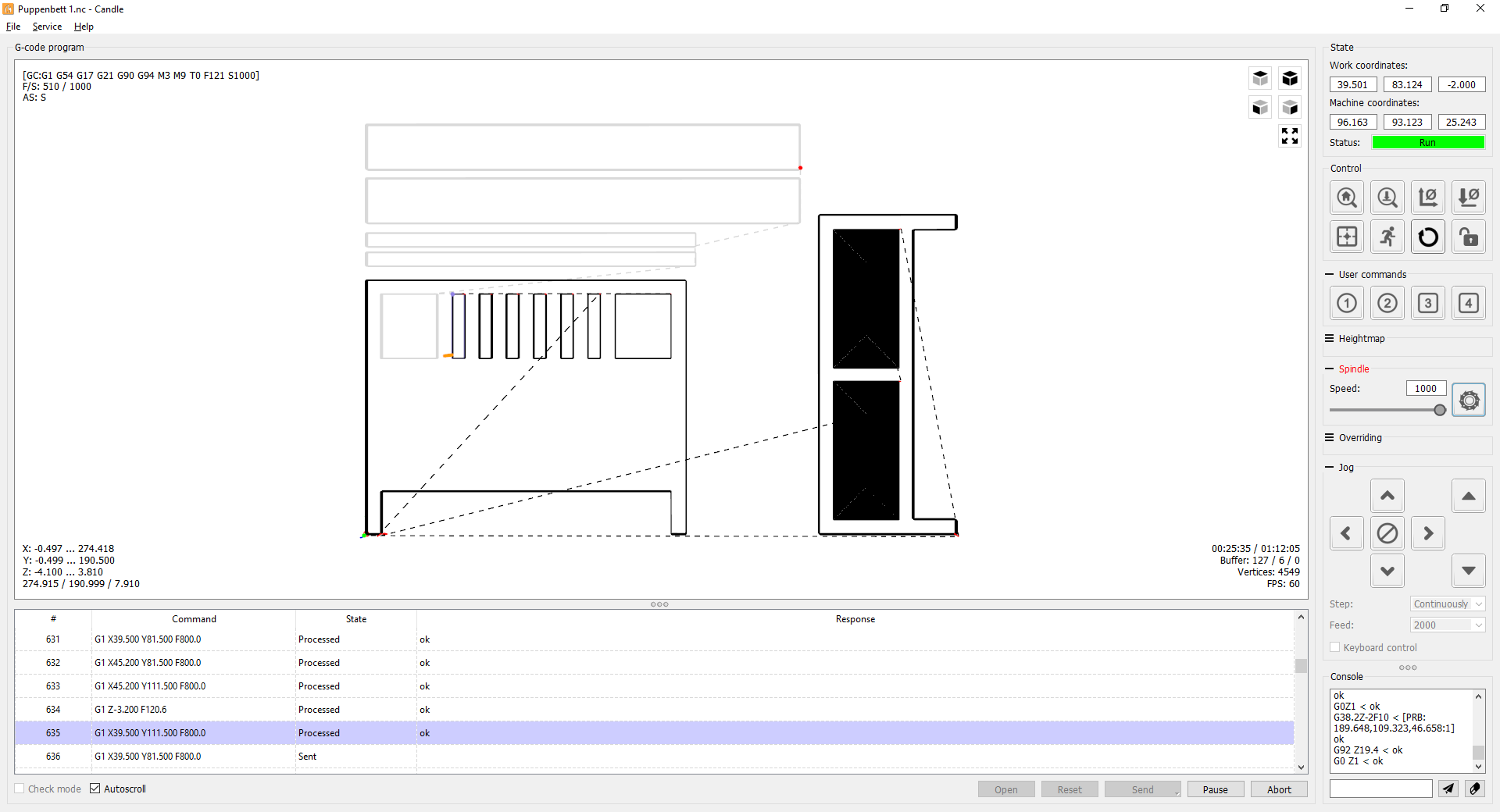

Aus der Konstruktion müssen jetzt Kommandos für den Fräser erzeugt werden und an den Fräser übertragen werden.

Das mache ich nicht mit Easel, unter anderem weil ich die Kommandodatei gern lokal speichern möchte. Stattdessen verwende ich ein Programm das bei meinem Fräser dabei war, “Candle”.

Nachdem nun das Sperrholz auf dem Fräsbett befestigt wurde, muss man einmal den Nullpunkt in X/Y definieren, indem man ihn mit dem Fräser anfährt.

Und danach muss man dann dem Fräsprogramm noch mitteilen, wie dick das Werkstück ist. Das mache ich mittlerweile mit einer Kontaktplatte.

Dafür befestigt man ein Kabel am Fräskopf und eins an der Platte. Die Kabel gehen in den Controller und durch Knopfdruck fährt die Software dann den Fräser langsam nach unten, bis ein Kontakt zwischen Fräser und Kontaktplatte besteht.

Danach drückt man auf “Senden” und der Fräser fräst die Teile aus (:-))

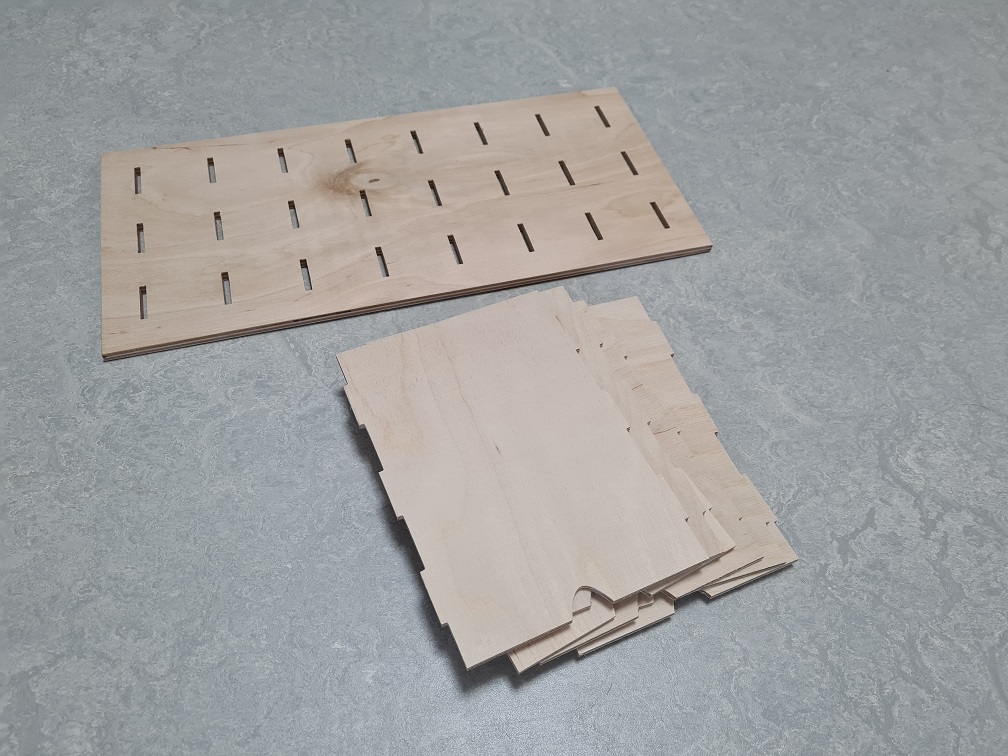

Im Bild sind 25 Minuten vergangen, die Seitenteile und Kopfleisten sind fertig, das Kopfteil gerade in Bearbeitung.

Am Längsten dauern hier die Kassetten für das Fussteil, fast 30 Minuten.

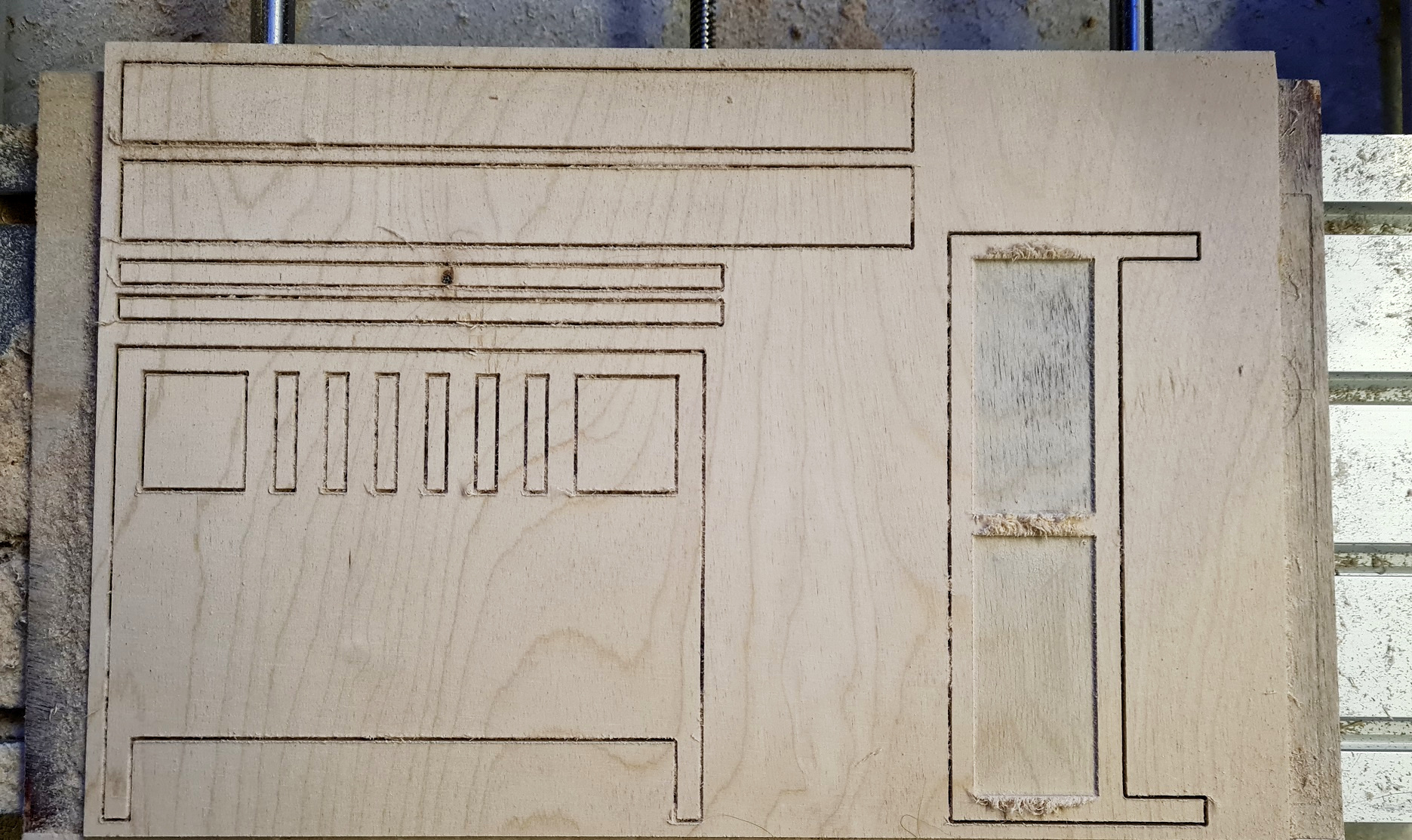

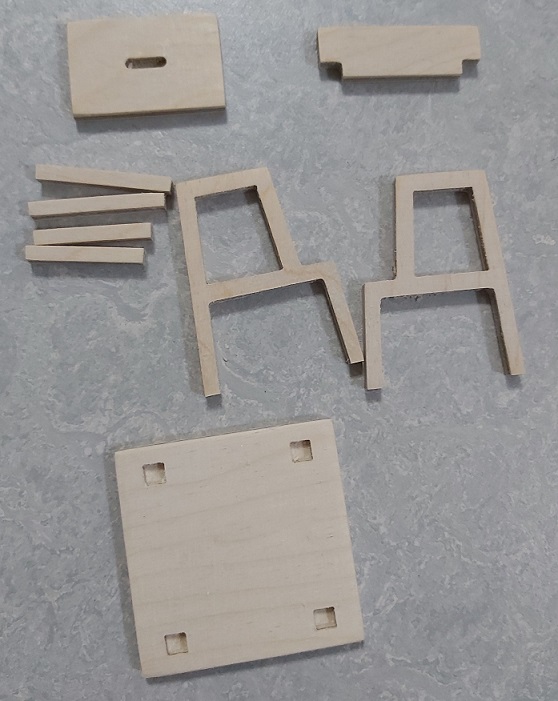

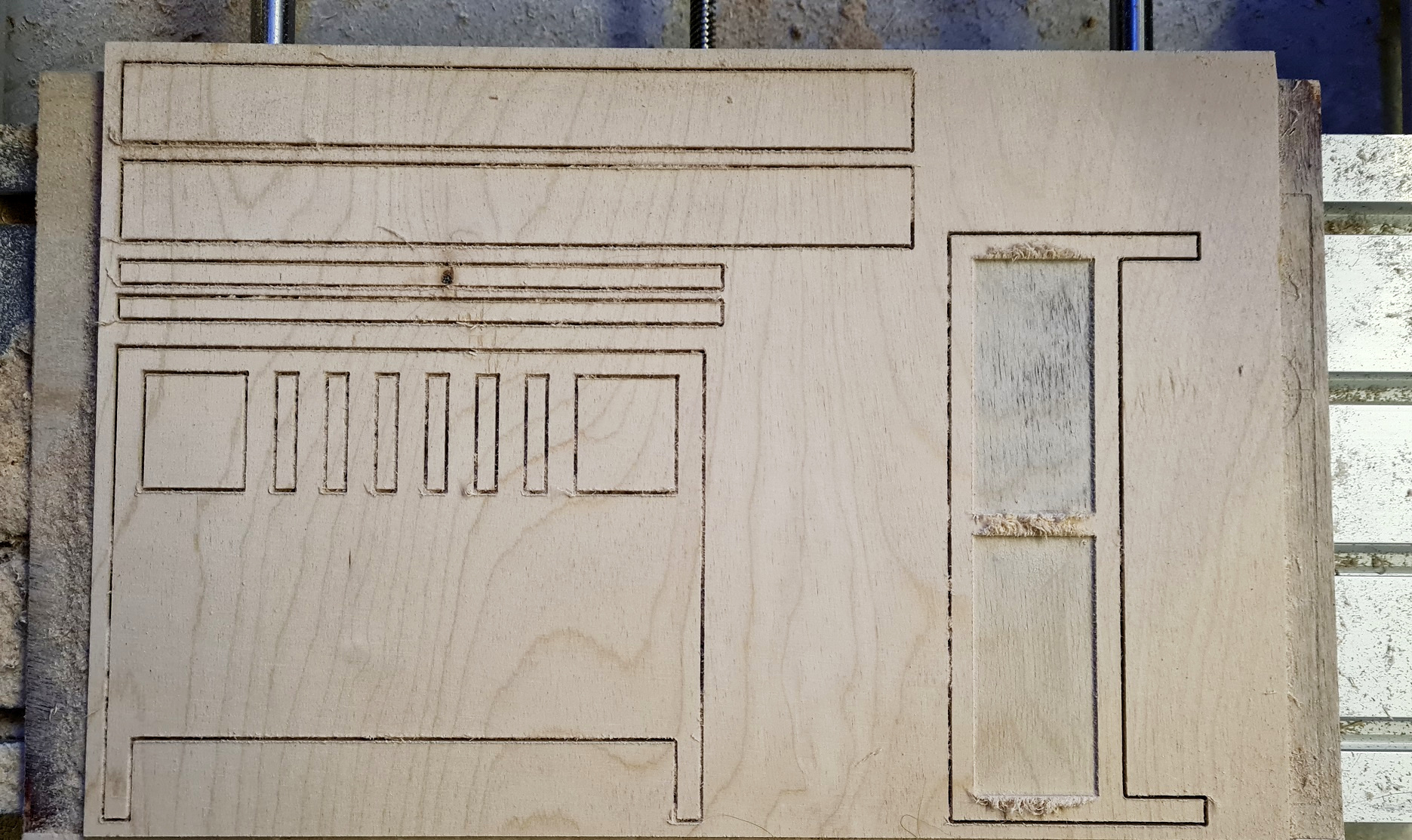

Nach dem Fräsen siehts dann so aus:

Den Boden habe ich in einem zweiten Durchgang aus einem weiteren Brettchen gefertig.

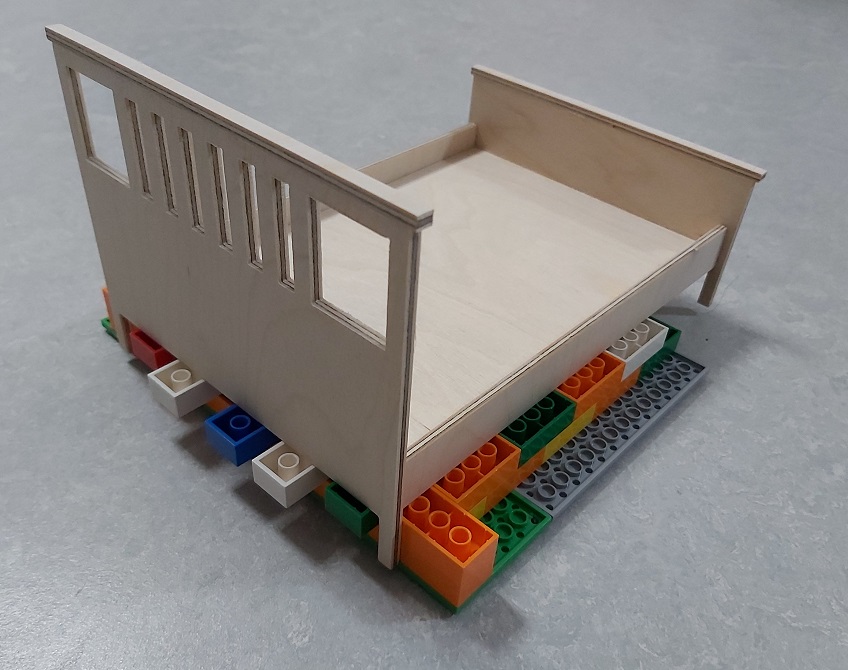

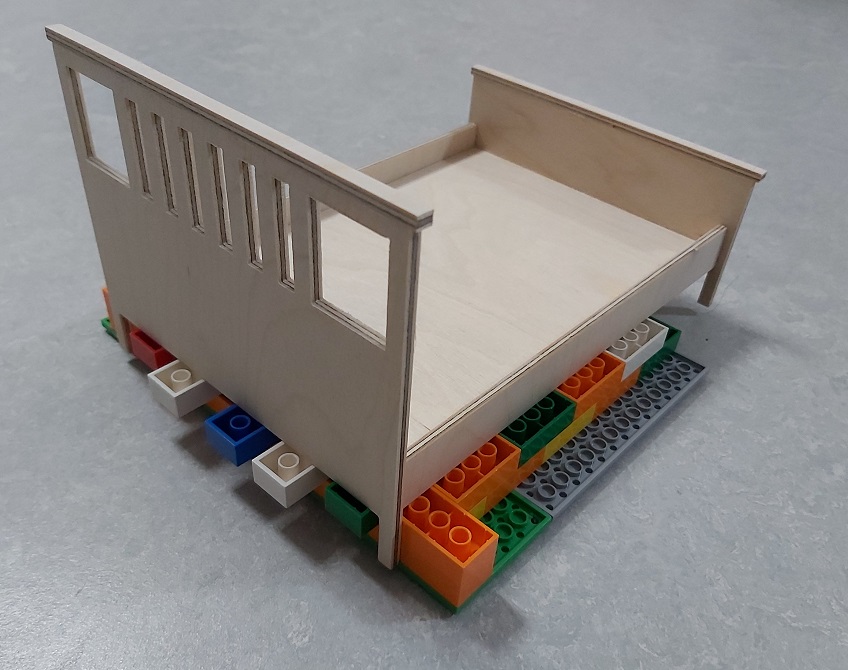

Die Teile müssen dann geschmirgelt und versäubert werden und dann hat man so etwas:

(Nebenbei, damit das jetzt nicht zu einfach aussieht, der Boden im Bild war zu breit, Konstruktionsfehler. Das fiel mir aber erst auf, als ich die Seitenteile schon drangeleimt hatte und das Fussteil anleimen wollte. Den musste ich also noch einmal machen.)

Die Teile fertig zu haben, ist natürlich eine gute Sache, das dann aber gerade zusammenzukleben, ist eine Aufgabe in die man ein bisschen Sorgfalt investieren sollte.

Für das Bett galt es zunächst die Seitenteile rechtwinklig an den Boden zu bekommen. Danach mussten Kopf- und Fussteil rechtwinklig und mit den Unterkanten auf der gleichen Höhe wie die Unterkanten der Seitenteile montiert werden.

Ich hab’ dafür mit Lego eine Unterlage gemacht, das ging recht gut:

Mein Plan sah’ eigentlich vor, das Bett schwarz zu lasieren.

Aber dann hat es auch so seinen Weg ins Puppenhäuschen gefunden.

Ich kann ja noch eins machen.