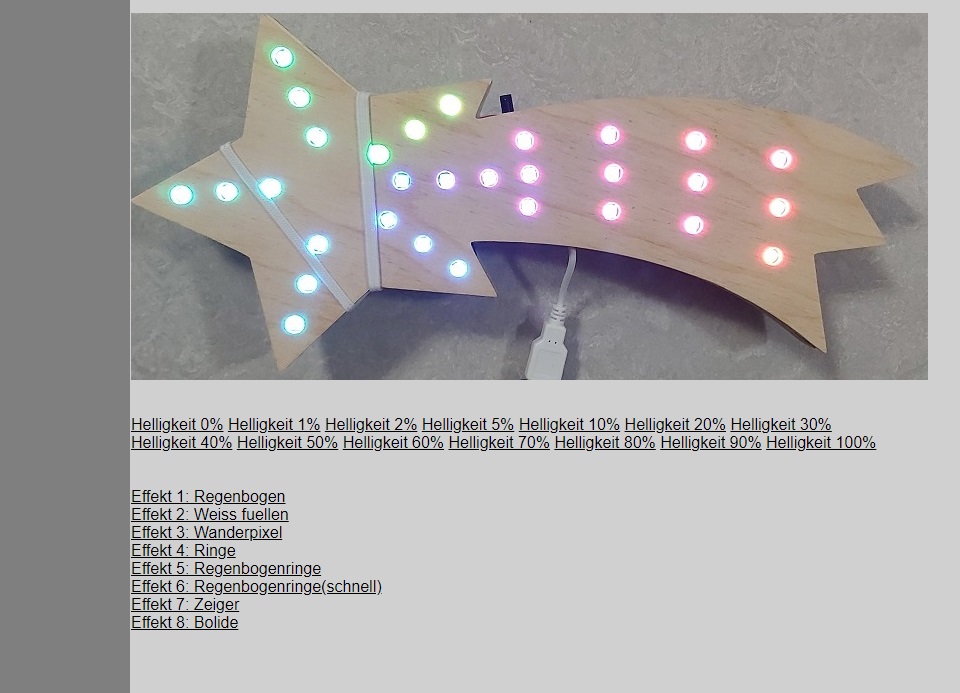

Die kurze Version dieses Posts ist, ich hab’ jetzt eine noch grössere Bahnhofsuhr gemacht, und so sieht sie aus:

Die Uhr von hier war grösser als der Fräser eigentlich fräsen kann.

Der hat nämlich einen Fräsbereich von 40 cm x 20 cm. Die Uhr hatte aber einen Durchmesser von 29 cm. Der Trick war, das Werkstück in zwei Abschnitten zu fräsen, erst die obere Hälfte und dann um 180 Grad gedreht die untere Hälfte. Positioniert wurde das Werkstück dabei mit zwei Bohrungen. Gut.

Nun dachte ich mir, also eigentlich waren doch 29 cm nicht das Maximum. Okay, damals war mein Material nur 30 cm breit, aber jetzt hatte ich etwas in 40 cm.

Man brauchte ein bisschen Platz für die Positionierungsbohrungen, aber 37 cm Durchmesser sollten doch drin sein. Da musste ich also den bestehenden Entwurf vergrössern, am Besten neu machen.

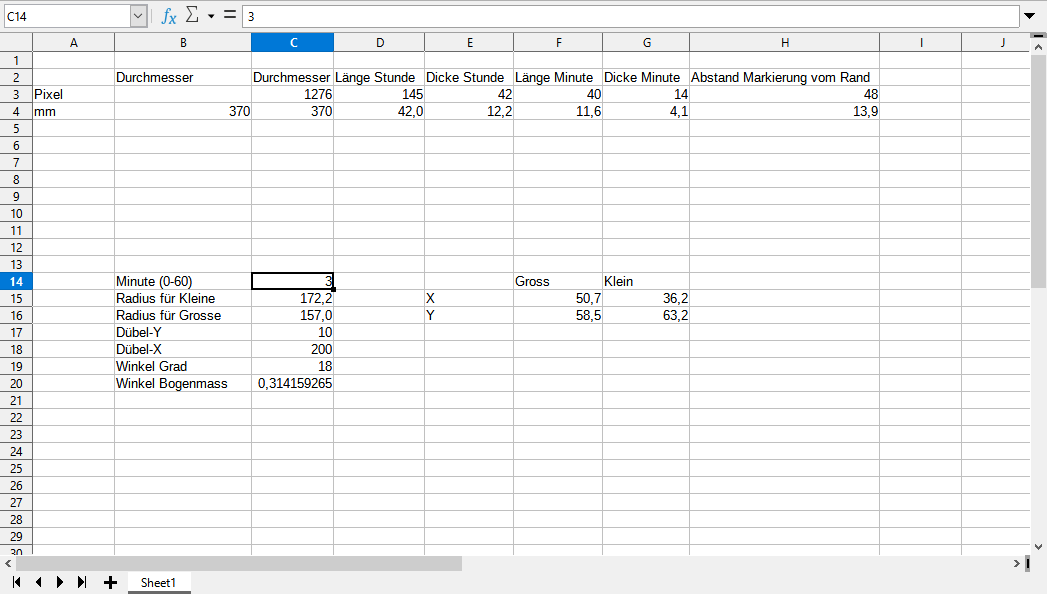

Nur, wie hatte ich das überhaupt gemacht mit den Strichen auf dem Blatt? War ja nun schon etwas her, mal gucken…

Aha, ich hatte ein Foto von einer Bahnhofsuhr gemacht und dann die Pixel gezählt für die Dimensionen und Positionen der Striche und die Grösse des Zifferblattes.

Das dann in eine Tabellenkalkulation zum Umrechnen auf den gewünschten Durchmesser eingegeben, ein bisschen Trigonometrie und guck an, dann konnte man da eine Minutenzahl angeben und das Ding spuckt aus, an welcher Position sich der Mittelpunkt des Skalenstrichs befindet und in welchem Winkel er gedreht ist. Danke, Martin von früher!

Hier ist es Minute 3. Der Strich ist um 18 Grad gedreht und der Mittelpunkt ist 36,2 mm/63,2 mm:

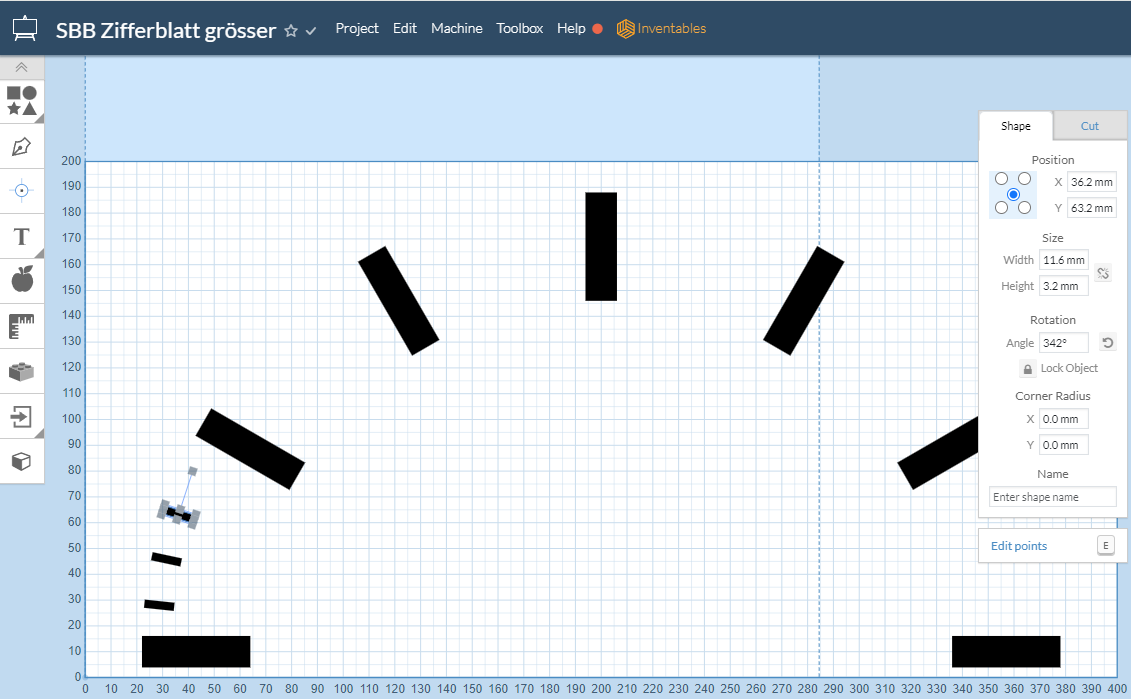

Das gibt man in die Entwurfssoftware ein (Stundenstriche hatte ich vorher schon gemacht) und man hat einen passenden Minutenstrich:

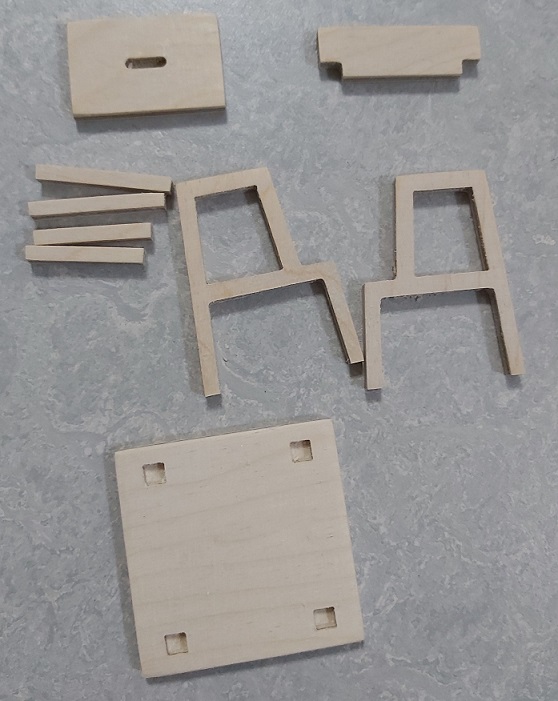

Damit später die Dübel auch leicht einsteckbar sind, ohne zu wackeln und um zu prüfen ob ein 3,3 mm tiefes Loch genug Führung bringen würde, habe ich ein paar Testbohrungen mit unterschiedlichen Dimensionen gemacht:

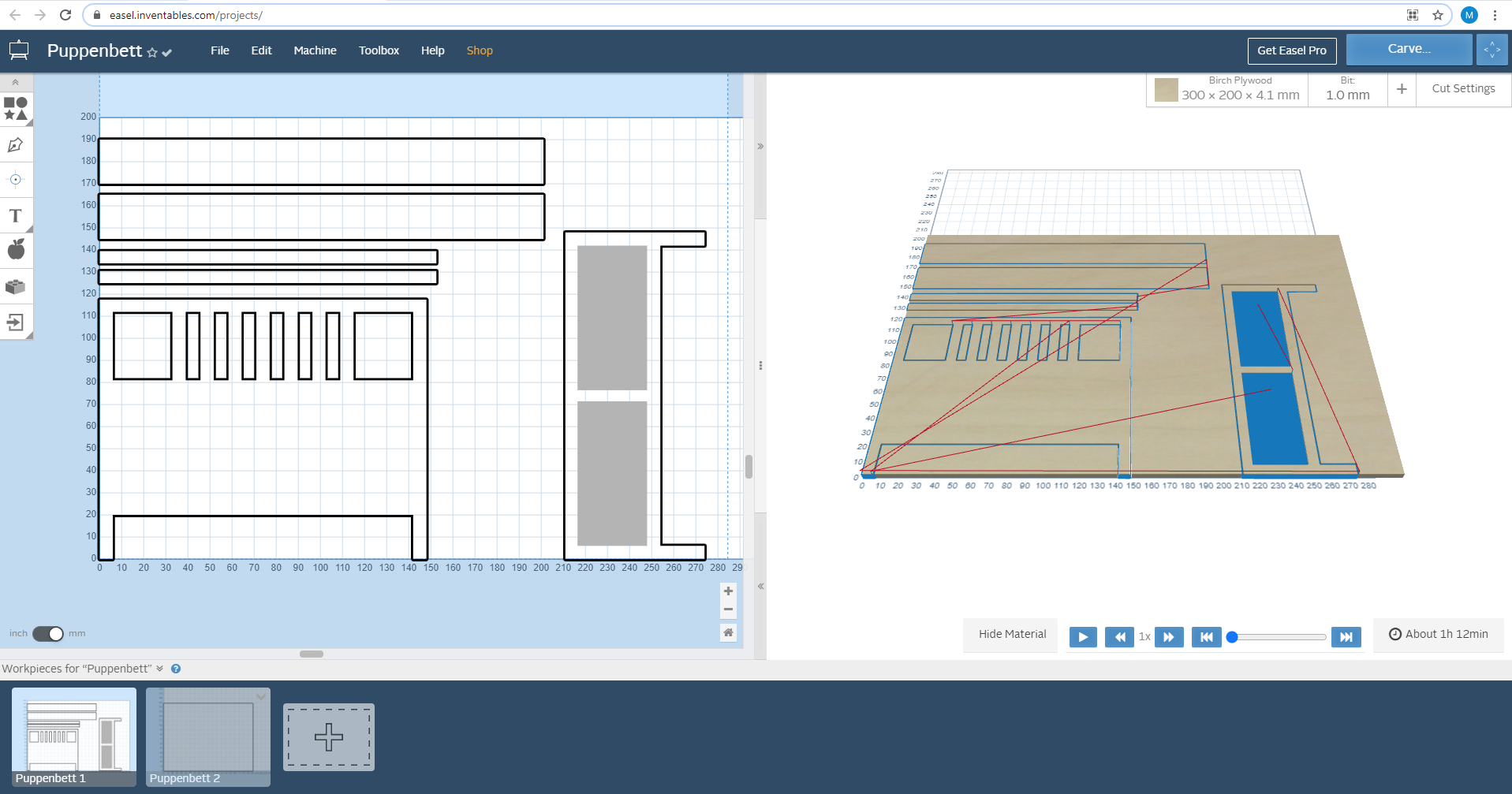

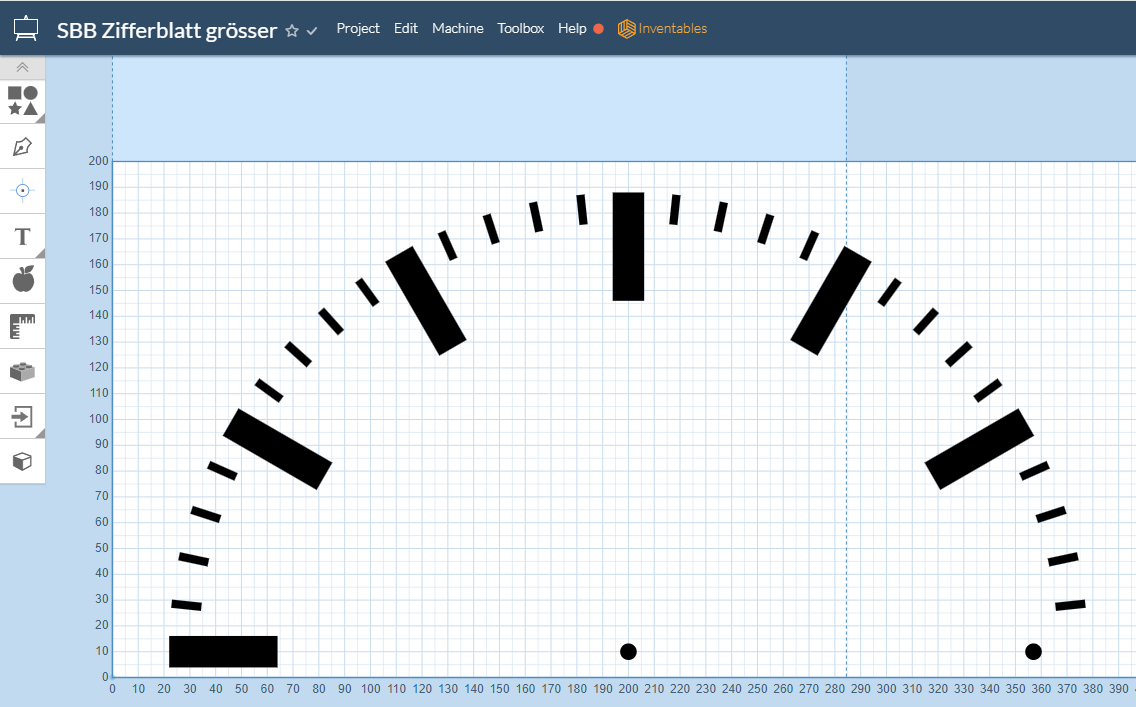

Hier der fertige Entwurf des Zifferblatts. Man sieht unten mittig die Mittelbohrung. Sie geht durch das Zifferblatt bis in die Unterlage. Da kommt ein Dübel rein, um das Blatt später für Abschnitt zwei drehen zu können. Dann rechts ist erstmal kein Skalenstrich (der kommt erst, wenn das Blatt für Teil zwei gedreht wird) sondern eine Bohrung, mit der das Blatt beim Drehen genau ausgerichtet wird. Die zugehörige Bohrung in der Unterlage geht durch den ersten Stundenstrich links und ist hier nicht sichtbar:

Als letzer Schritt erfolgt dann noch das Ausschneiden des Blattes.

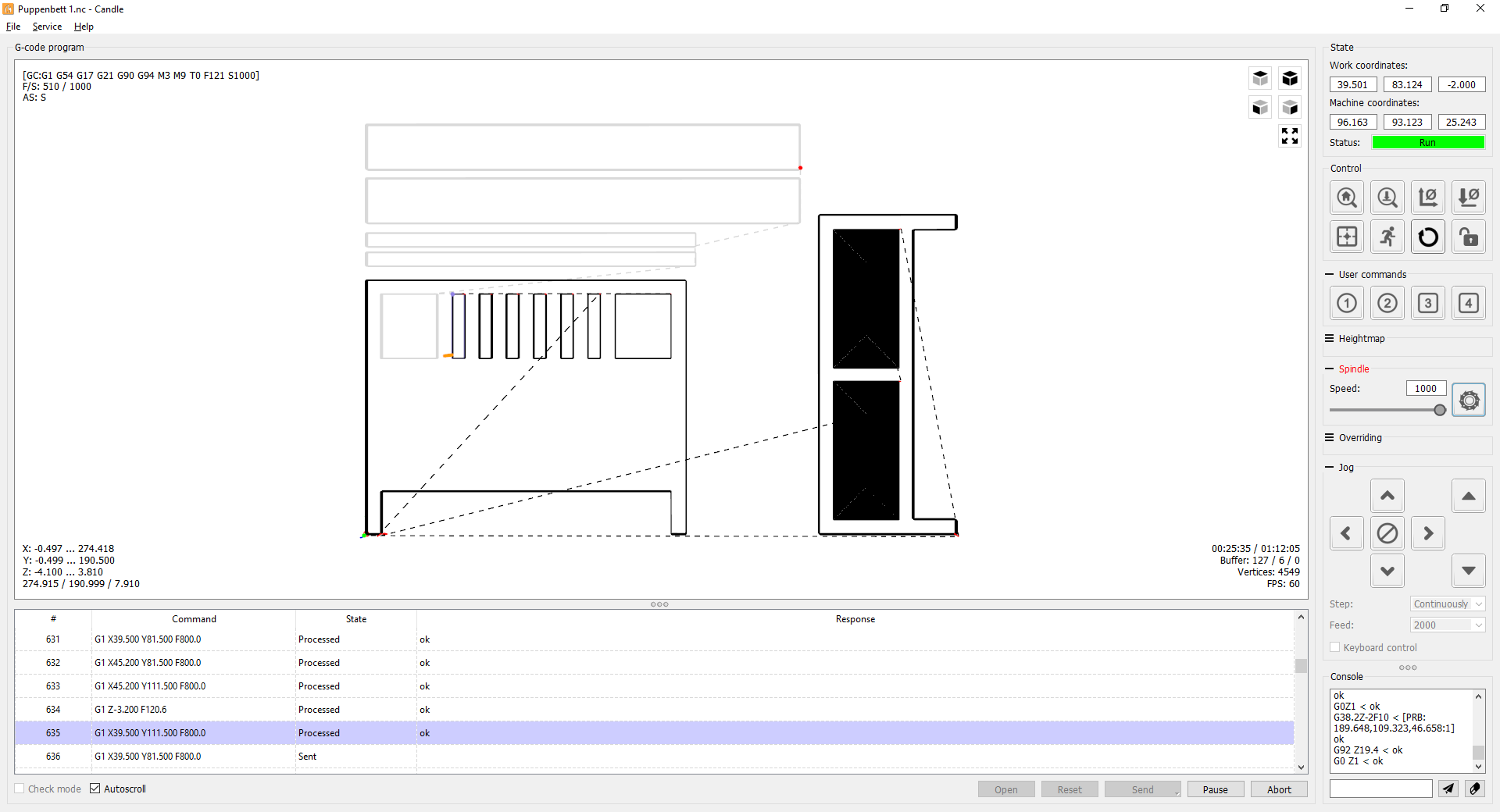

Gut, also das Holz auf dem Fräser befestigt und los. Hier ist der Stand nach einer Stunde Fräsen:

So nach zwei Stunden:

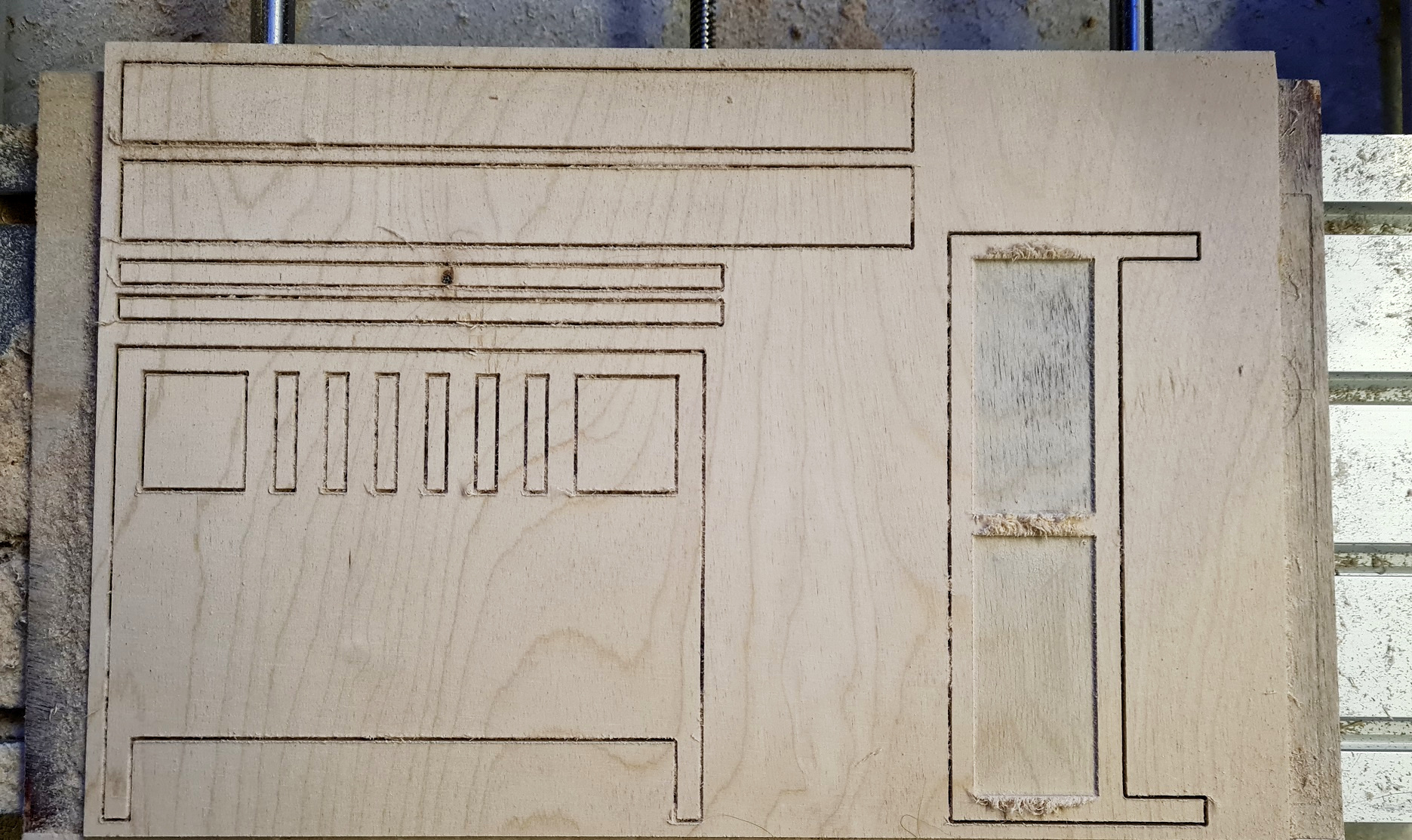

Und hier nach zweieinhalb Stunden, das Blatt ist jetzt auch ausgeschnitten (man beachte die drei Löcher für das Positionieren):

Jetzt wurde das Holz entfernt (blöde Arbeit, ich klebe die Teile immer mit Teppichklebeband fest. Hält etwas zu gut) und um 180 Grad gedreht wieder fixiert:

So siehts aus, wenn der Fräser fertig ist. Das muss natürlich noch versäubert werden:

Dann kommt das Uhrwerk dran. Was ich da immer nehme? Natürlich Funkuhrwerke vom Typ “Cheng Bang HD-1688”:

Die beziehe ich über “Conrad”, liegen so bei 14 €/Stück. Das sind normale Quarzwerke, die einmal nachts die genaue Zeit abfragen und deshalb immer sekundengenau laufen.

Sommer- und Winterzeitumstellung geht natürlich auch automatisch. Ach ja, das Werk hat noch eine “Schleichsekunde” das heisst es gibt kein Ticken, der Sekundenzeiger bewegt sich mit gleichmässiger Geschwindigkeit. Ich habe in den letzen Jahren ziemlich oft Uhrenzeiger angeguckt und was man dann sieht, der Minutenzeiger macht im Allgemeinen keinen Minutensprung sondern 6 kleine, normalerweise zur Sekunde 0, 10, 20, 30, 40 und 50. Gerne mal drauf achten!

Jedenfalls verstehe ich nicht, warum man ein Standard-Quarzwerk verbauen sollte. Man spart grob 6 € und hat fast nie eine sekundengenaue Zeitanzeige.

Zurück zur Montage, das Werk wird durch das Zentralloch gesteckt und festgeschraubt, Halter und alles ist dabei. Dann steckt man die Zeiger auf, hatte ich auch fertig erworben.

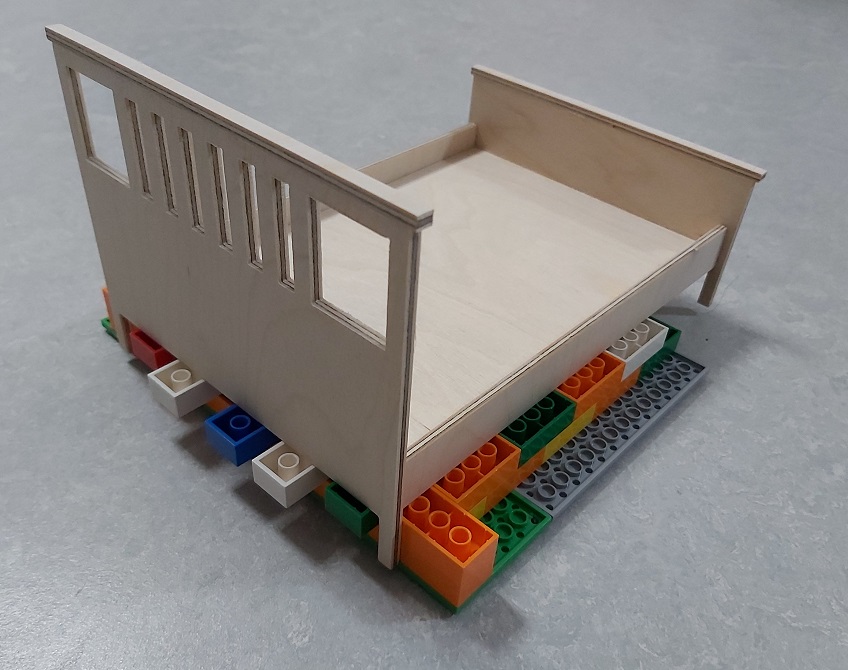

Und dann ist man erstmal fertig :-):

Nun wollte ich aber diesmal noch irgendwas hinzufügen, also meine Uhren der Bahnhofsserie hatten diese ausgeschnittenen Stunden- und Minutenmarkierungen was ich witzig fand weils eben gefräst ist. Es hätte hier zu Ende sein können, aber dann dachte ich, vielleicht mache ich Einsätze in einer anderen Farbe, also Raucheiche hatte ich noch ein Stück.

Also erst ein paar Einsätze in verschiedenen Grössen gemacht, um zu Testen welche am besten passen und dann mit den gefundenen Maßen erst 12 grosse Einsätze gemacht:

Die waren schnell eingesetzt.

Und dann auch noch 48 Kleine:

Die waren nicht schnell eingesetzt. Ich schätze irgendwas zwischen zwei und drei Minuten werde ich pro kleinem Einsatz gebraucht haben, Aussparung versäubern, Einsatz schmirgeln bis es passt.

Aber irgendwann ist man dann fertig und ich will ja nichts sagen, aber mir gefällt das Ergebnis.